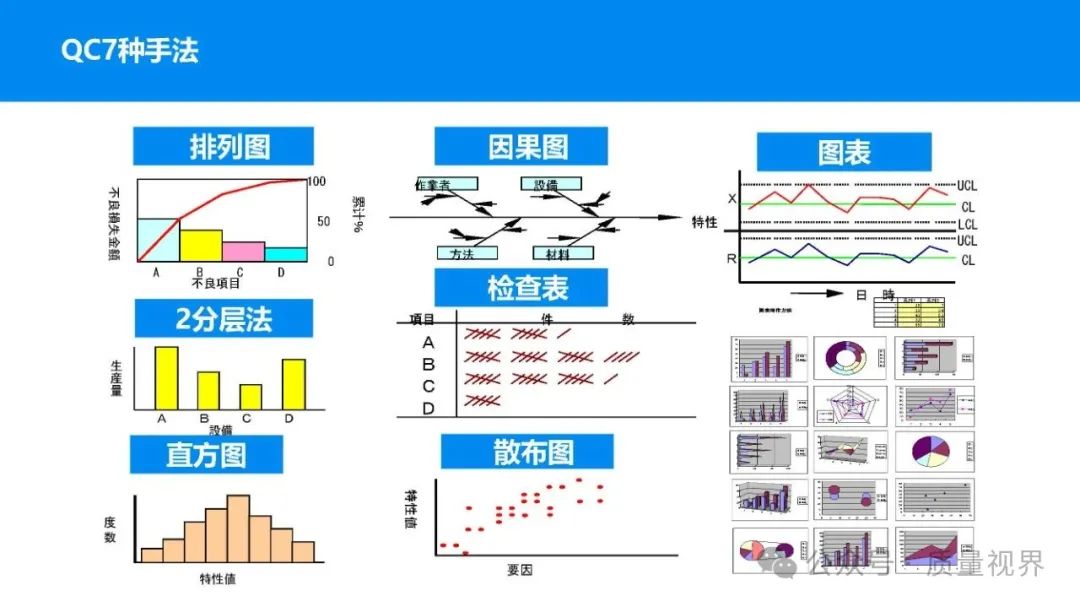

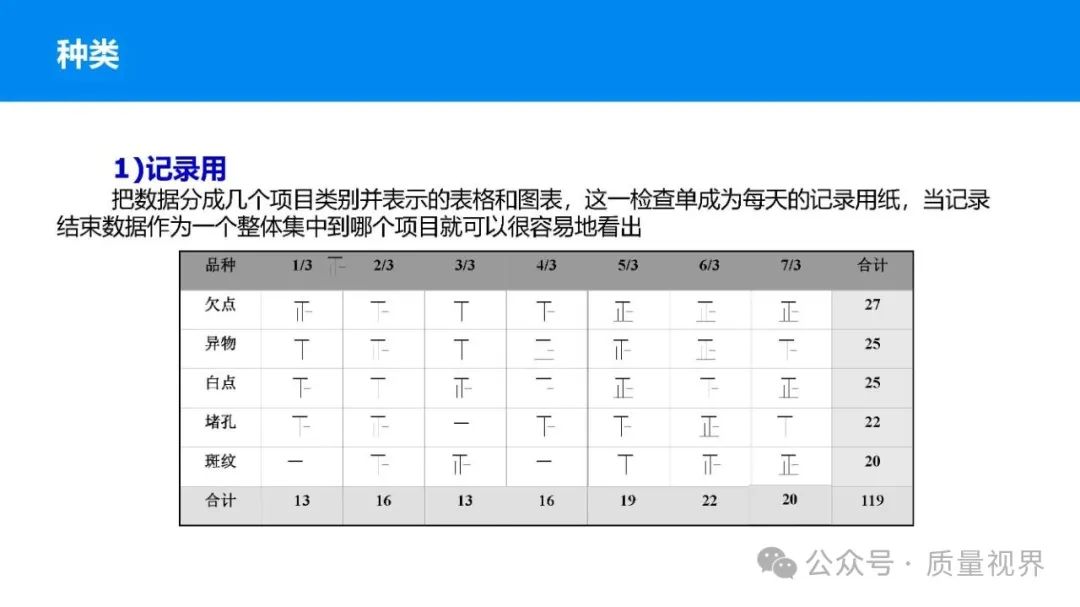

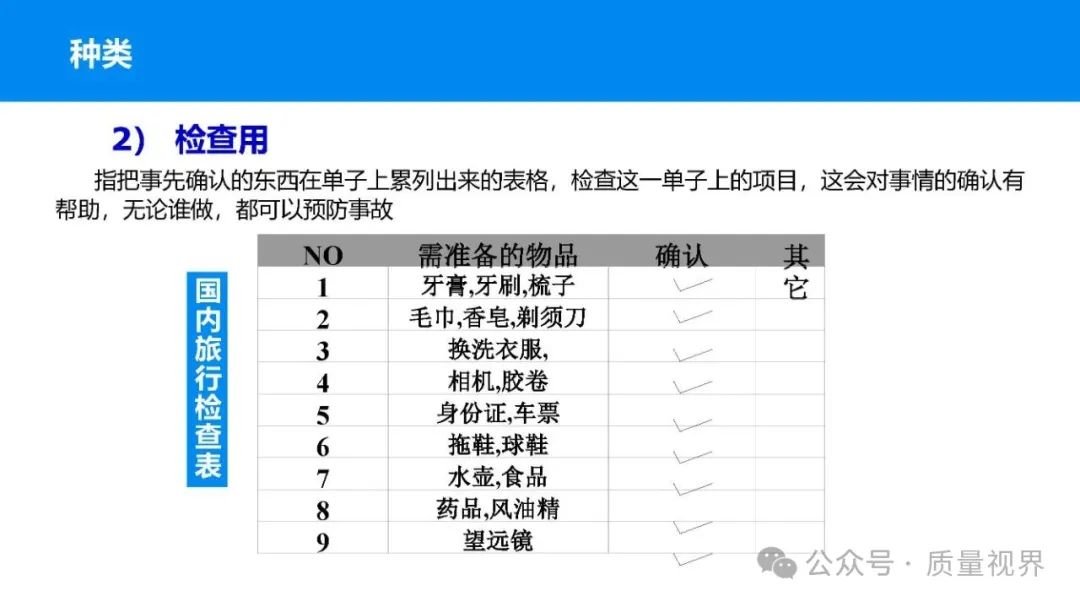

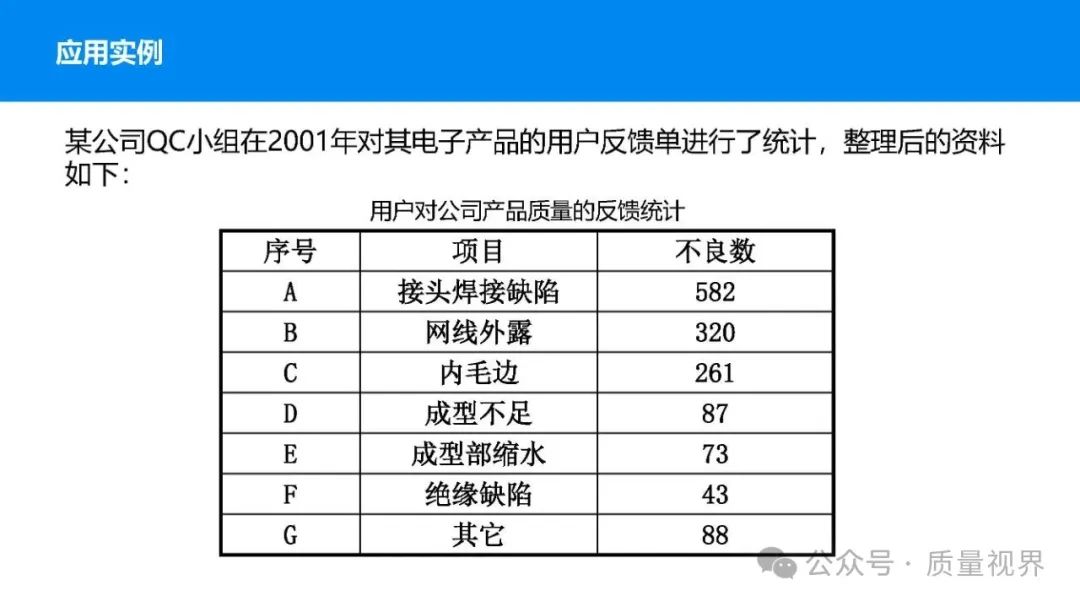

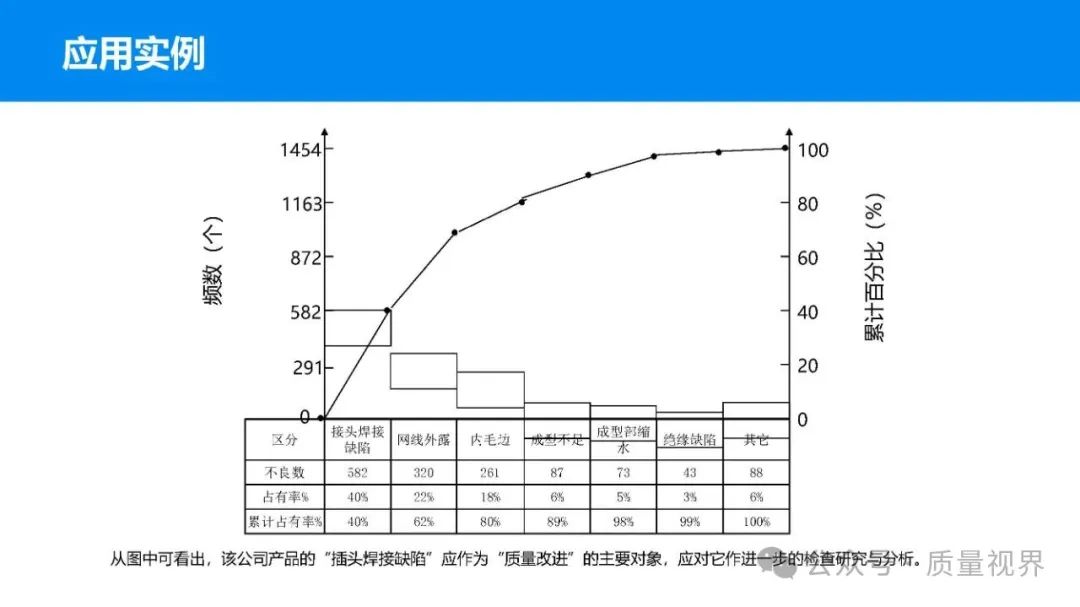

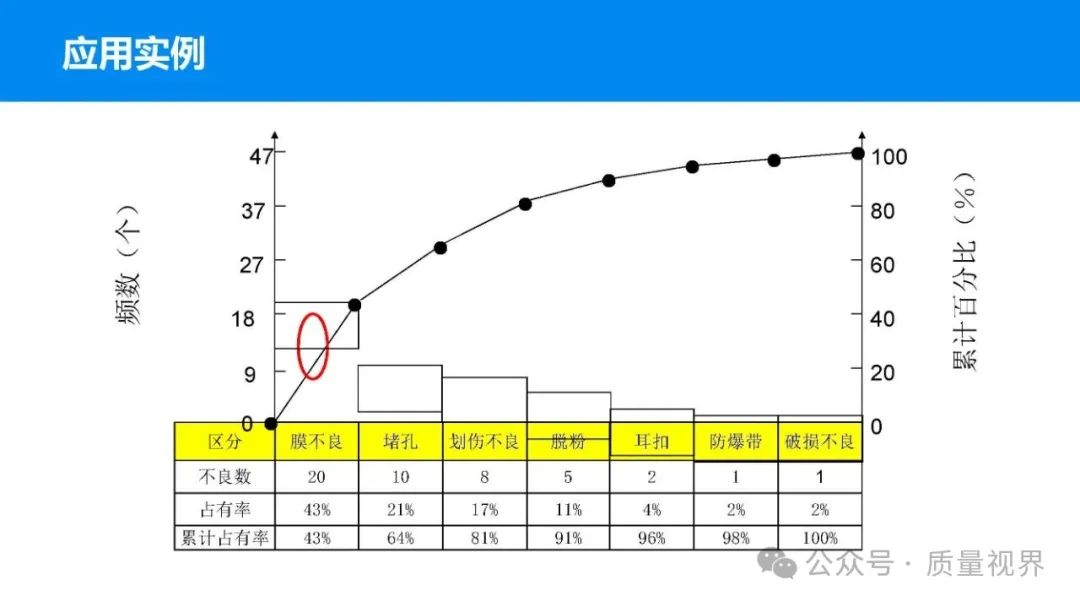

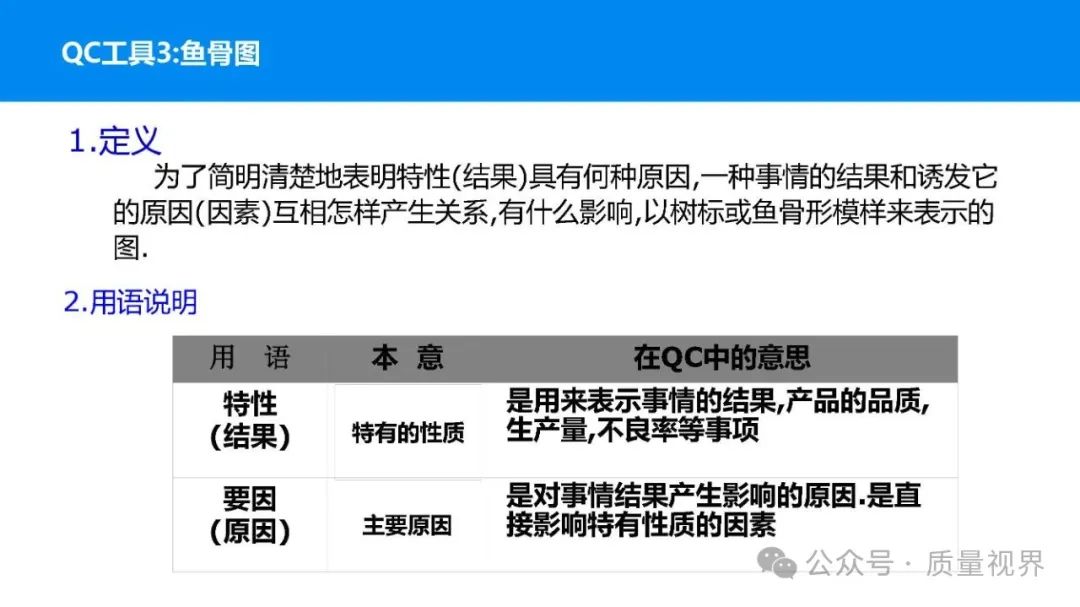

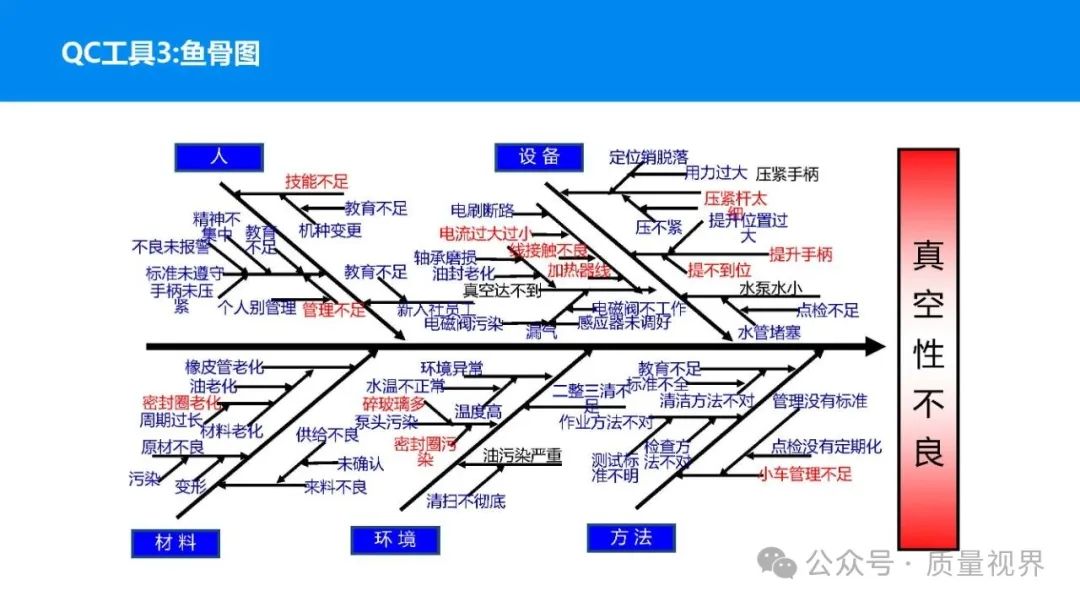

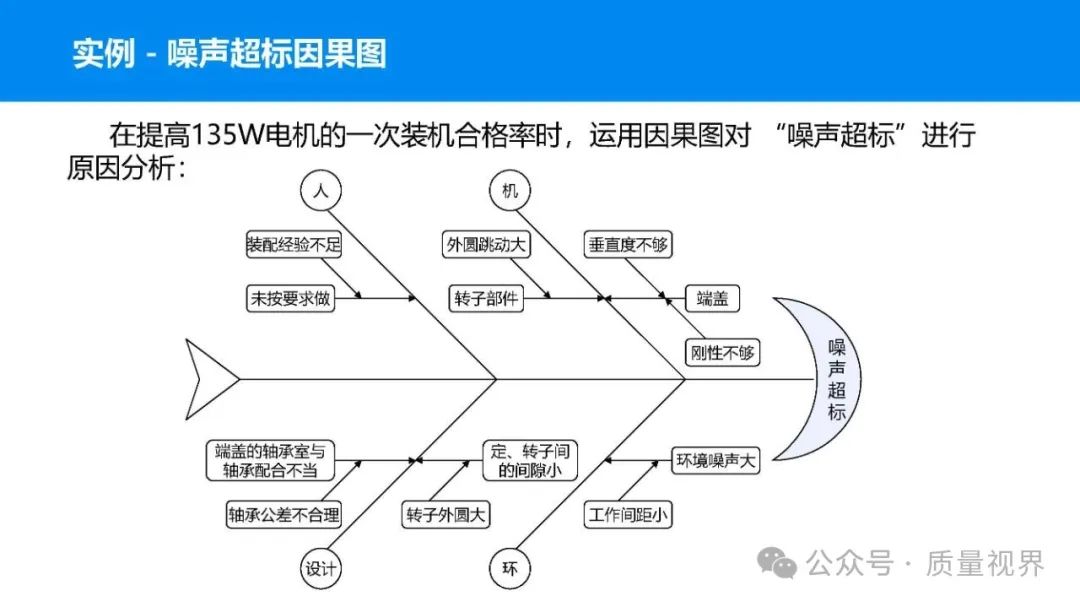

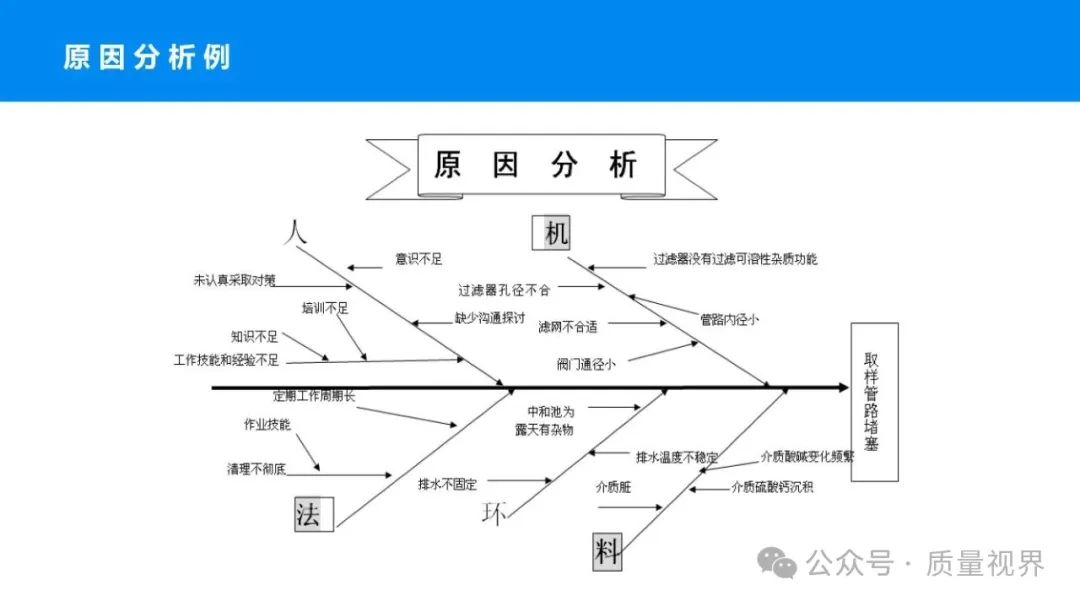

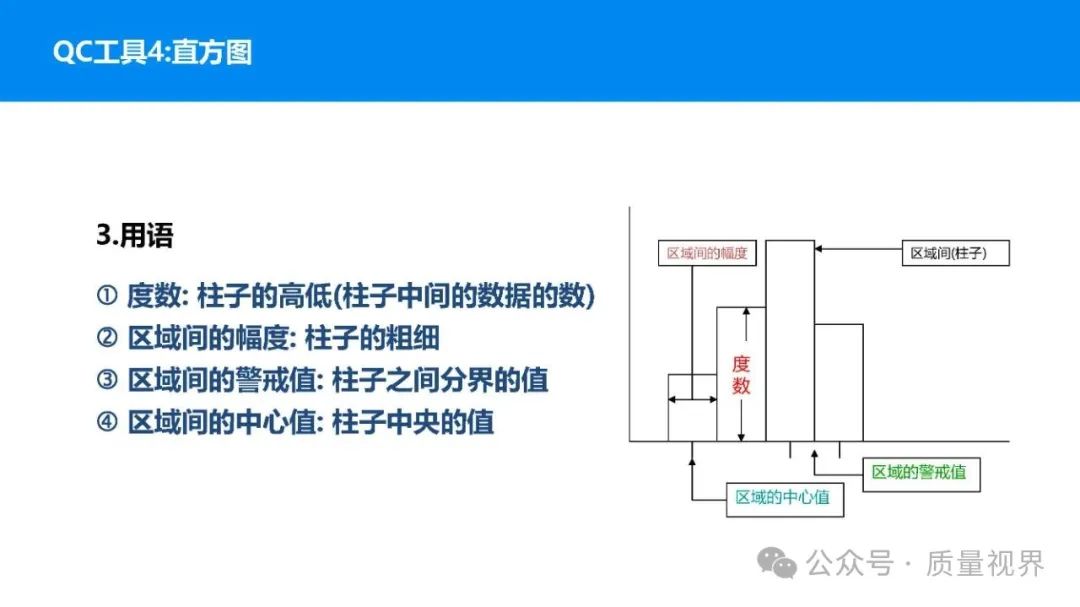

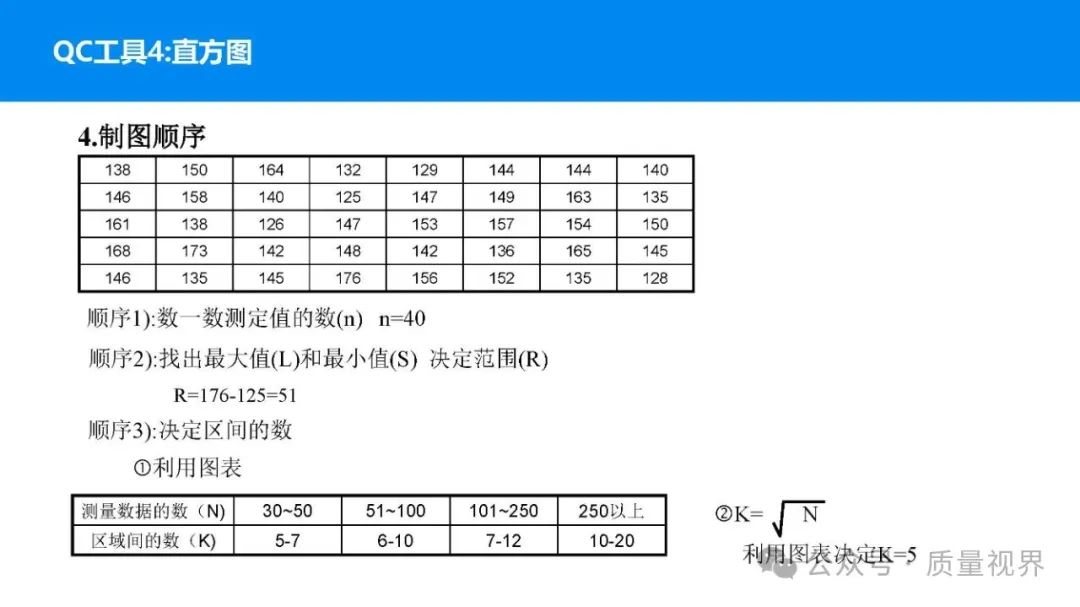

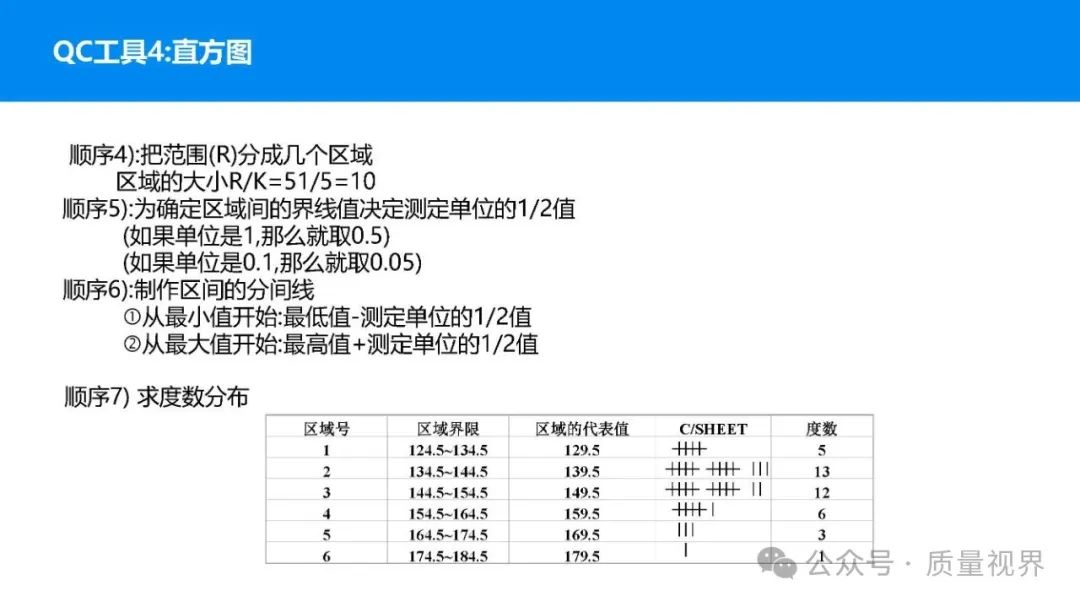

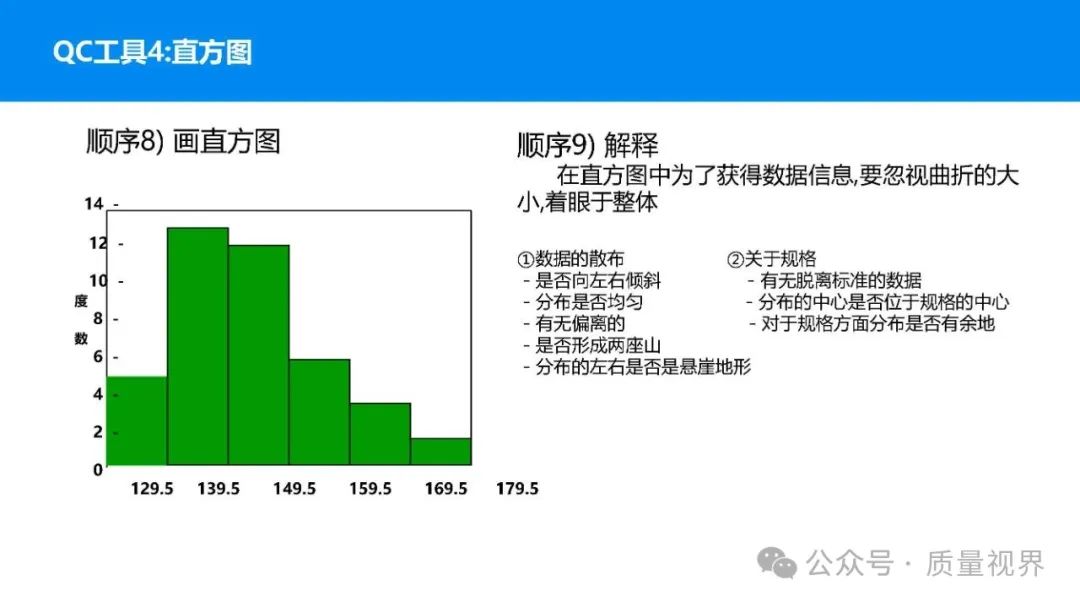

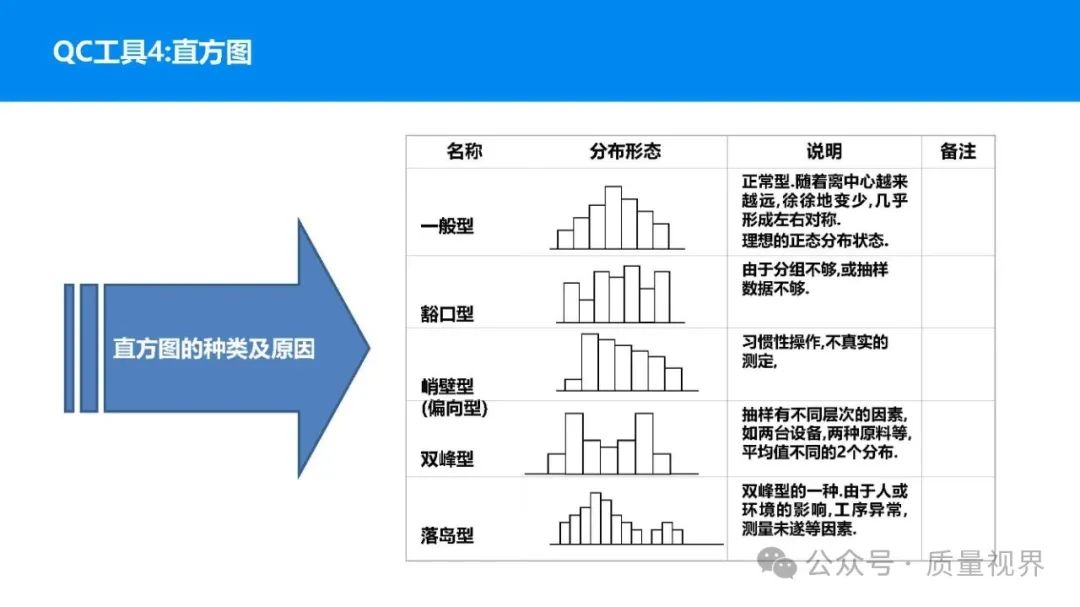

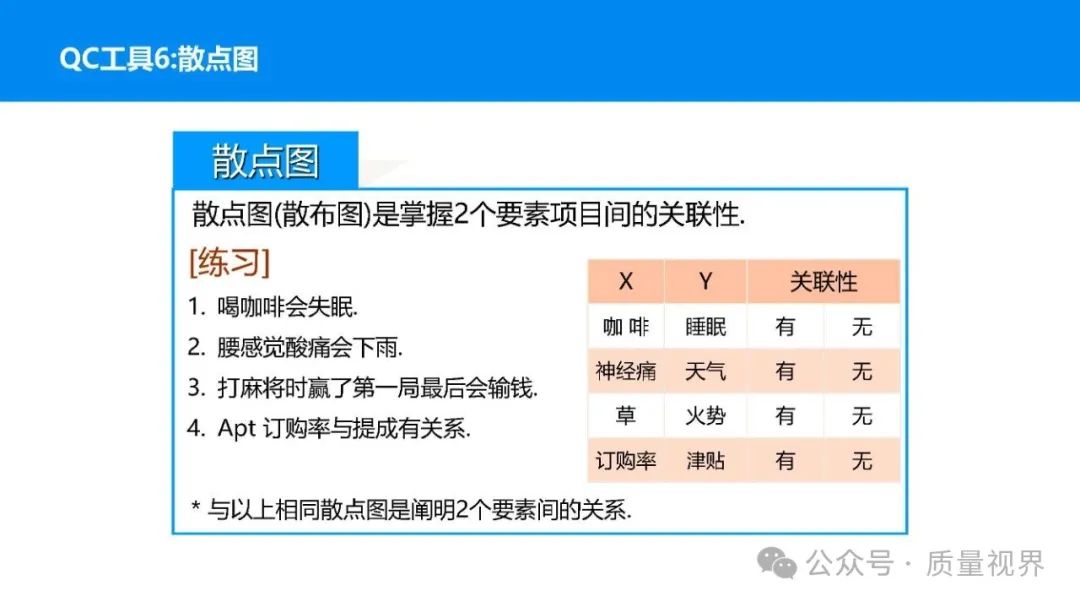

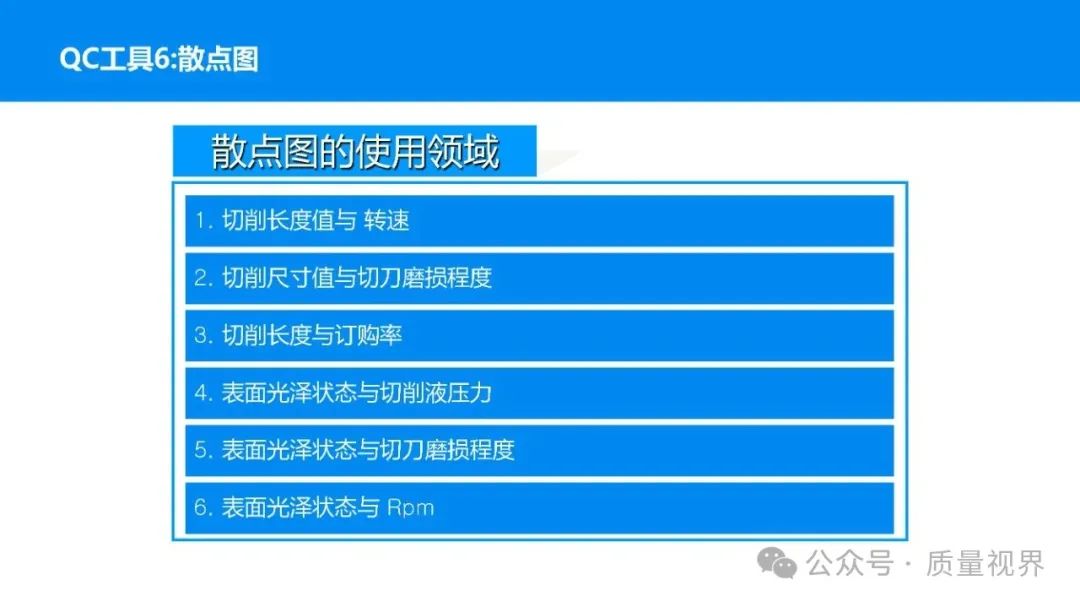

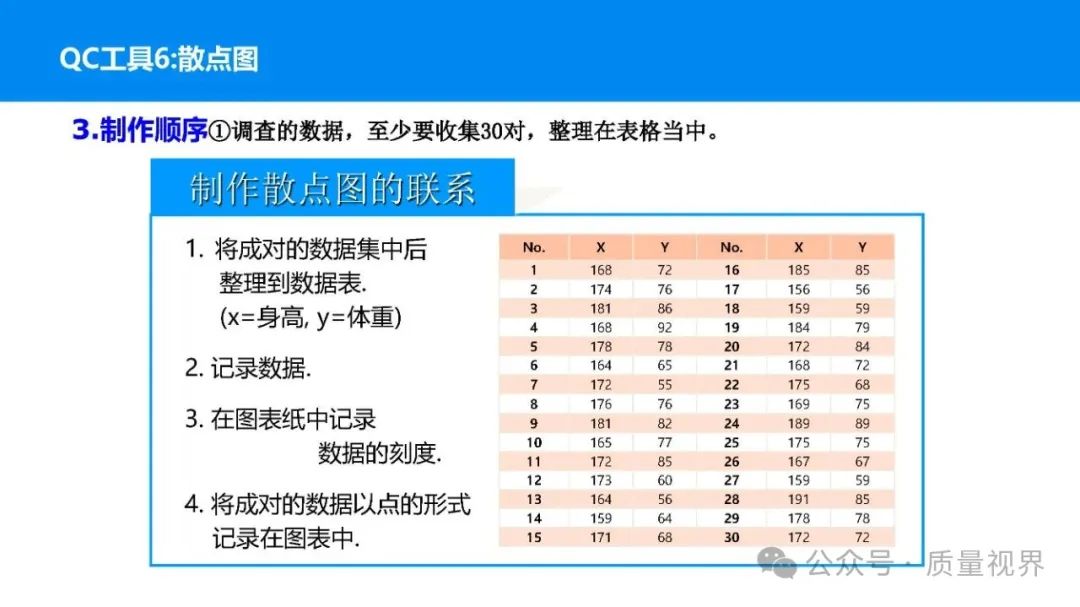

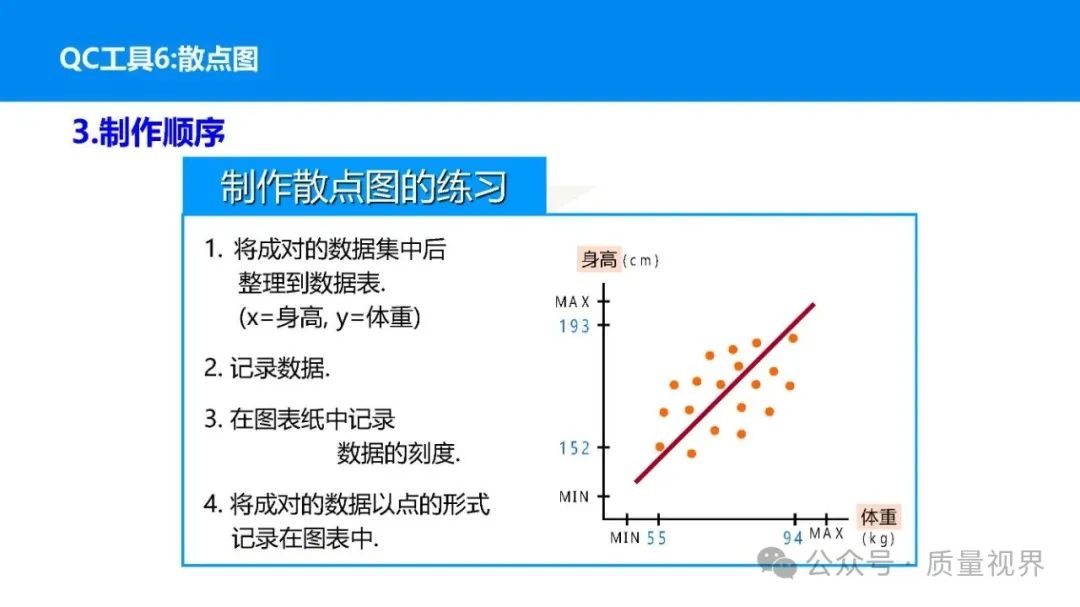

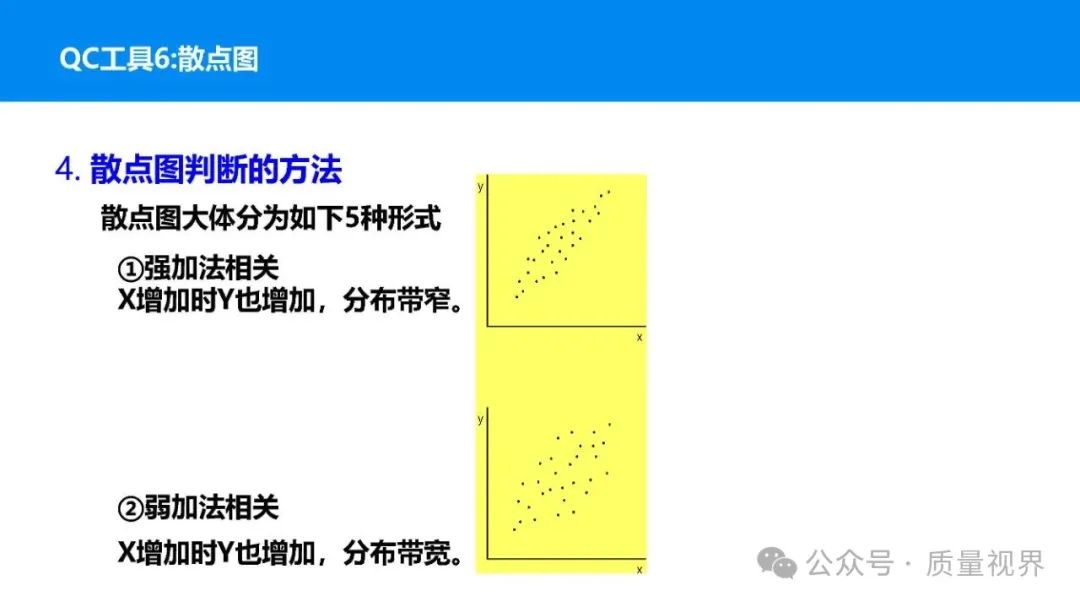

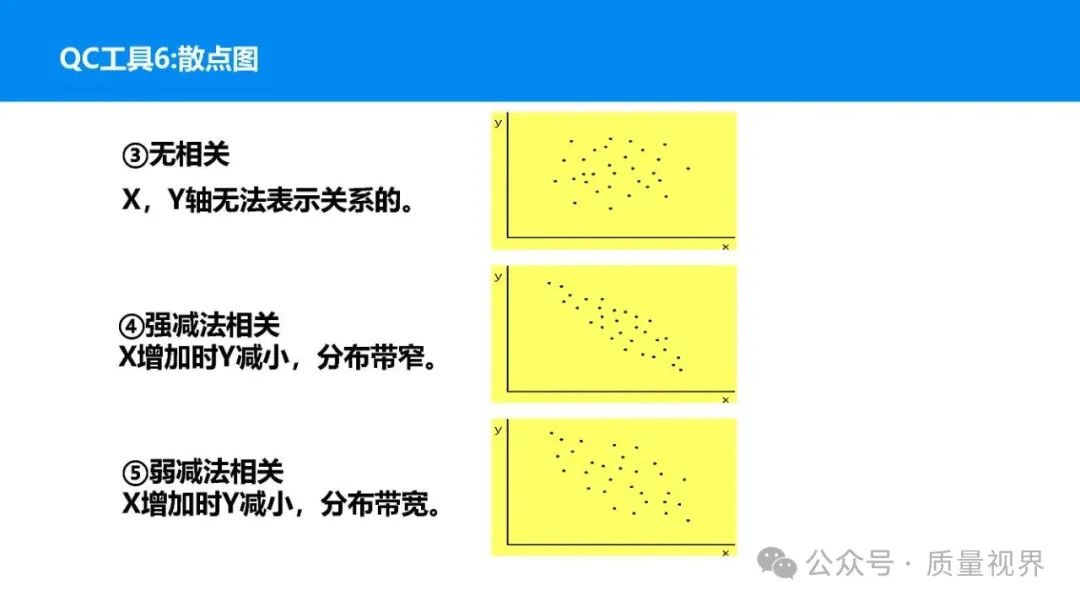

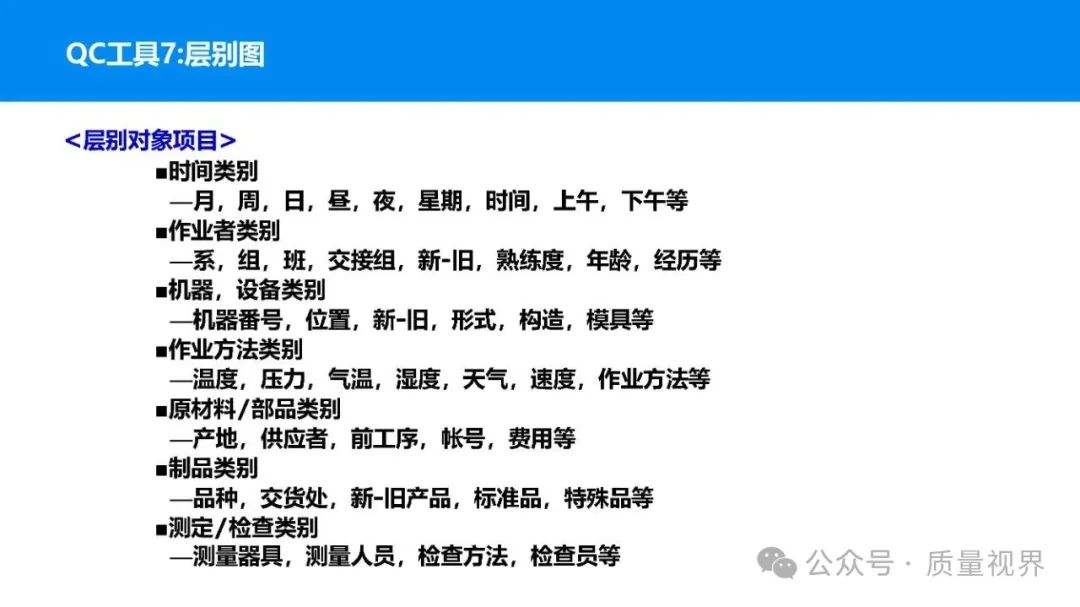

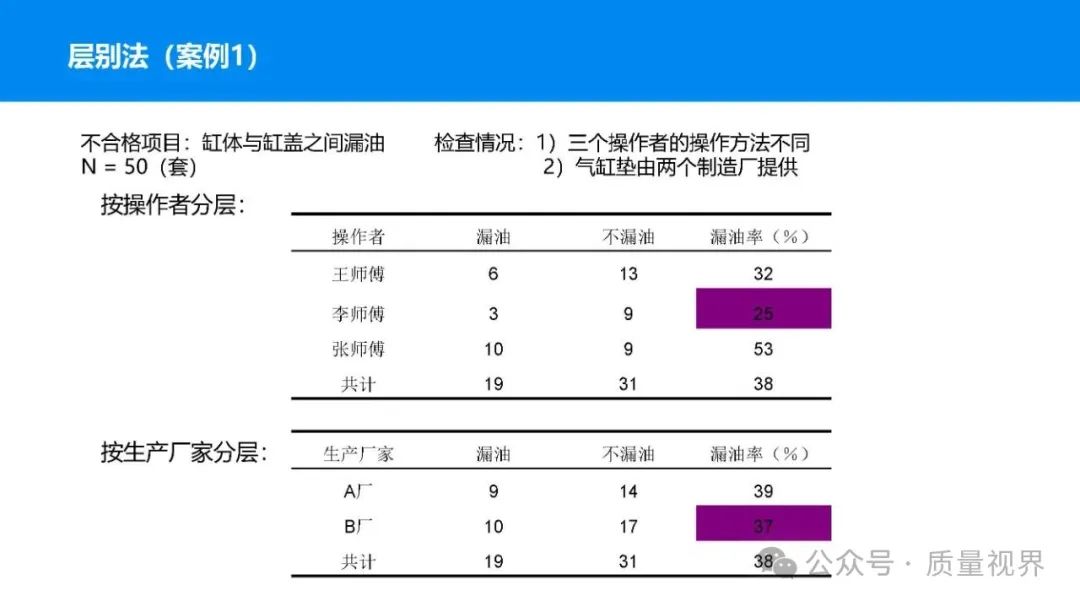

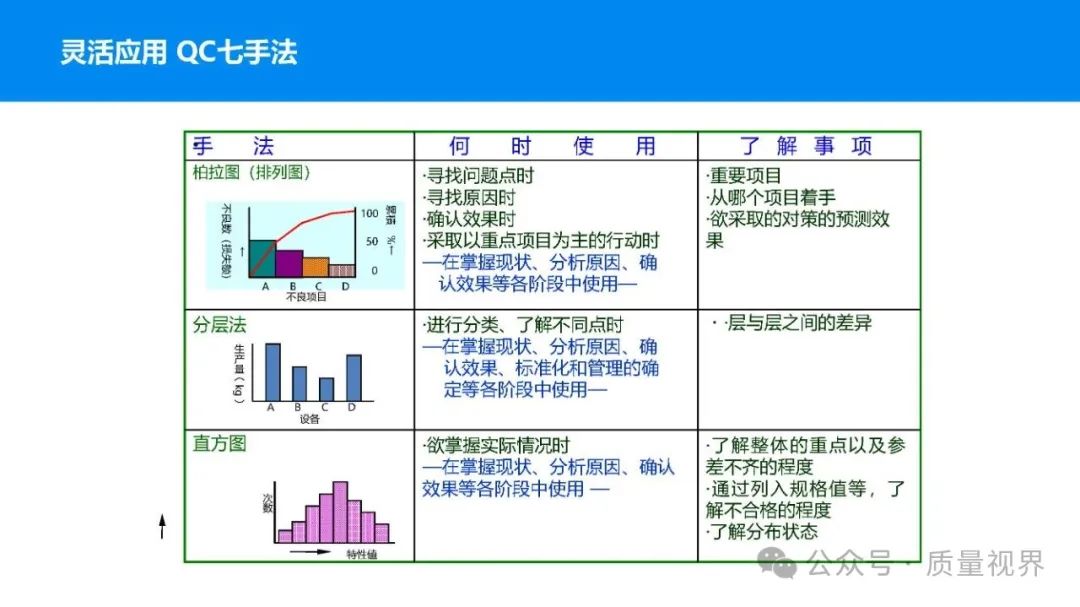

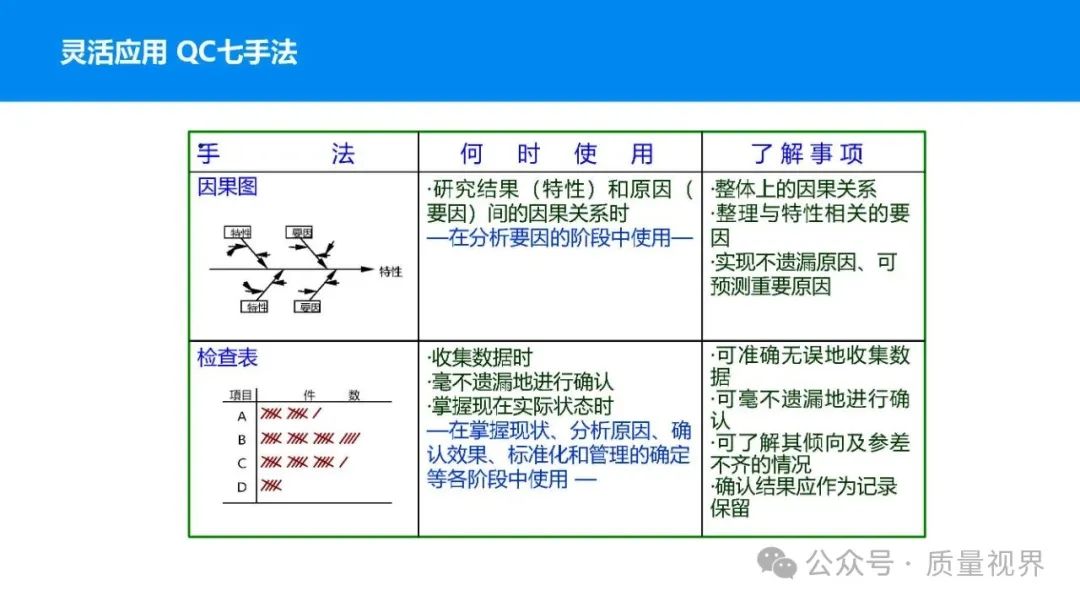

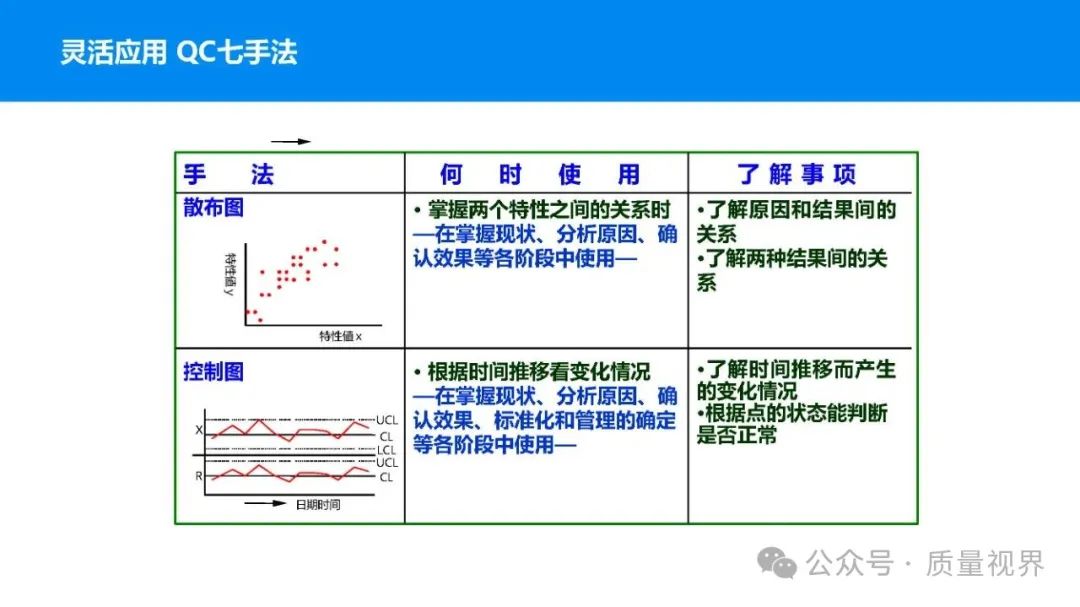

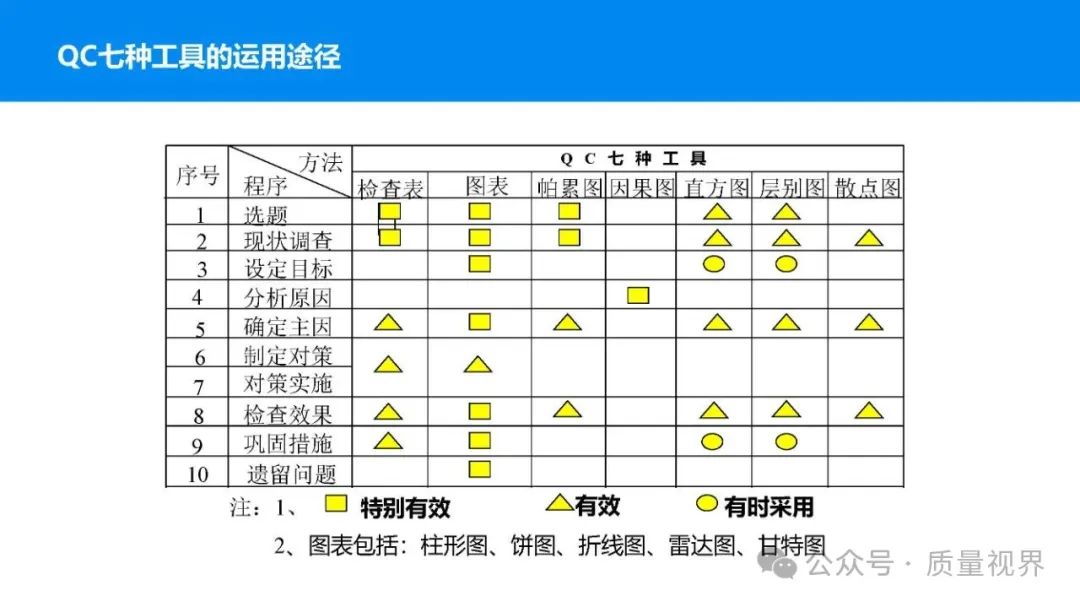

在質(zhì)量管理領域,七大工具是提升產(chǎn)品質(zhì)量�����、優(yōu)化流程的重要手段���。它們操作簡便�����、實用性強,能幫助我們從復雜的數(shù)據(jù)和現(xiàn)象中找到關鍵問題�����,為質(zhì)量改進提供明確方向����。以下將逐一介紹這七大工具�。檢查表是一種為收集和整理數(shù)據(jù)而設計的表格,它能讓數(shù)據(jù)收集過程更有條理��,避免遺漏關鍵信息�。可以系統(tǒng)地收集特定問題的數(shù)據(jù)���,為后續(xù)的分析提供可靠依據(jù)����。比如在生產(chǎn)車間�����,可用于記錄每天產(chǎn)品的不合格項數(shù)量及類型。(二)制作步驟明確收集數(shù)據(jù)的目的,比如是為了了解某產(chǎn)品的不合格原因分布���。確定需要收集的數(shù)據(jù)項目�����,如不合格類型��、發(fā)生時間��、發(fā)生地點等����。設計表格樣式���,將數(shù)據(jù)項目合理排列��。確定數(shù)據(jù)收集的周期和負責人����。按照表格要求進行數(shù)據(jù)填寫����。某電子廠為了解手機屏幕的不合格情況�,設計檢查表記錄每天的不合格類型,如劃痕��、亮點、暗點等���。一周后,通過檢查表數(shù)據(jù)能直觀看到劃痕問題出現(xiàn)的次數(shù)最多��,為后續(xù)解決該問題提供了數(shù)據(jù)支持。柏拉圖又稱排列圖����,它基于 “關鍵的少數(shù)�����,次要的多數(shù)” 原則,將數(shù)據(jù)按重要程度排序�,以柱狀圖和折線圖結合的形式展示��,幫助識別主要問題�����。能快速找出影響質(zhì)量的主要因素���,讓我們把精力集中在關鍵問題上�,提高質(zhì)量改進的效率。(二)制作步驟確定分析的問題和數(shù)據(jù)范圍,比如某產(chǎn)品的不合格原因及對應數(shù)量����。對數(shù)據(jù)進行分類統(tǒng)計�����,計算各類別的數(shù)量和占比。按數(shù)量從大到小排序。繪制柱狀圖���,橫軸為類別��,縱軸為數(shù)量;再繪制折線圖���,縱軸為累計占比�����。在累計占比 80% 左右的位置畫一條橫線,橫線左側的類別即為主要問題��。某服裝加工廠對襯衫的不合格品進行統(tǒng)計����,發(fā)現(xiàn)線頭����、尺寸偏差、面料瑕疵�、紐扣松動等問題�����。通過制作柏拉圖����,發(fā)現(xiàn)線頭和尺寸偏差的累計占比達到 80%�����,于是重點針對這兩個問題進行改進,有效降低了不合格率����。魚骨圖又稱因果圖�����,因其形狀像魚骨而得名���。它將影響質(zhì)量的因素按類別進行梳理,找出問題的根本原因���。能全面�、系統(tǒng)地分析問題產(chǎn)生的原因,避免遺漏�����,幫助找到根本解決辦法�����,而不是只解決表面問題���。(二)制作步驟明確需要分析的質(zhì)量問題,寫在魚骨的 “魚頭” 位置��。確定主要原因類別,通常包括人�、機��、料���、法�、環(huán)�����、測等,作為魚骨的主骨��。針對每個主骨��,進一步分析次要原因��,作為子骨��。繼續(xù)深入分析��,找出更具體的原因�,直到能采取措施解決為止。對分析出的原因進行篩選��,確定根本原因。某食品廠生產(chǎn)的餅干出現(xiàn)口感偏硬的問題��,用魚骨圖分析。從人(操作工人烘焙時間控制不當)�、機(烤箱溫度不穩(wěn)定)�����、料(面粉含水量過高)、法(烘焙工藝參數(shù)不合理)���、環(huán)(車間濕度大)、測(溫度檢測儀器不準)等方面入手���,最終發(fā)現(xiàn)烤箱溫度不穩(wěn)定和烘焙工藝參數(shù)不合理是根本原因。直方圖是將數(shù)據(jù)按一定區(qū)間分組,以矩形的高度表示每組數(shù)據(jù)的頻數(shù)�����,從而展示數(shù)據(jù)的分布狀態(tài)��。能直觀地反映數(shù)據(jù)的分布特征,如數(shù)據(jù)的集中程度����、離散程度����、是否存在異常值等�����,幫助判斷生產(chǎn)過程是否穩(wěn)定。(二)制作步驟收集數(shù)據(jù)��,確定數(shù)據(jù)的數(shù)量�,一般建議不少于 50 個�。找出數(shù)據(jù)中的最大值和最小值,計算極差(最大值 - 最小值)。確定組數(shù)和組距�,組數(shù)通常根據(jù)數(shù)據(jù)數(shù)量確定,組距 = 極差 ÷ 組數(shù)��。確定每組的區(qū)間范圍���,注意區(qū)間要連續(xù)且不重疊�。統(tǒng)計每組數(shù)據(jù)的頻數(shù)�����。繪制直方圖,橫軸為數(shù)據(jù)區(qū)間���,縱軸為頻數(shù)����。某機械廠對零件的直徑進行測量��,得到一批數(shù)據(jù)。通過繪制直方圖�����,發(fā)現(xiàn)數(shù)據(jù)呈現(xiàn)正態(tài)分布,且在標準范圍內(nèi)�����,說明生產(chǎn)過程穩(wěn)定�����。若直方圖出現(xiàn)偏態(tài)或有數(shù)據(jù)超出標準范圍�,則表明生產(chǎn)過程存在問題����,需及時調(diào)整����。控制圖是用于監(jiān)控生產(chǎn)過程是否處于穩(wěn)定狀態(tài)的工具�����,通過設置控制界限�,判斷過程是否出現(xiàn)異常波動。能及時發(fā)現(xiàn)生產(chǎn)過程中的異常情況,以便采取措施進行調(diào)整��,預防不合格品的產(chǎn)生���,保證生產(chǎn)過程的穩(wěn)定性���。(二)制作步驟確定需要監(jiān)控的質(zhì)量特性��,如產(chǎn)品的尺寸�、重量等。收集數(shù)據(jù)�,按時間順序或批次分組。計算每組數(shù)據(jù)的平均值(或中位數(shù))和極差(或標準差)����。確定控制界限�,通常包括中心線(CL)����、上控制限(UCL)和下控制限(LCL)����,一般以 ±3 倍標準差作為控制限。繪制控制圖��,橫軸為樣本組序號����,縱軸為質(zhì)量特性值���,標注中心線和控制限,并將數(shù)據(jù)點繪制在圖上����。分析控制圖���,若數(shù)據(jù)點在控制限內(nèi)且隨機分布,說明過程穩(wěn)定����;若出現(xiàn)數(shù)據(jù)點超出控制限�、連續(xù)多點在中心線一側等情況�����,則表明過程異常���。某飲料廠監(jiān)控瓶裝飲料的容量,通過控制圖對每小時抽取的樣本進行跟蹤�。當發(fā)現(xiàn)連續(xù) 3 個數(shù)據(jù)點在中心線以上且逐漸接近上控制限時,及時檢查灌裝設備�����,發(fā)現(xiàn)是設備壓力異常�����,調(diào)整后恢復正常,避免了大量不合格產(chǎn)品的產(chǎn)生����。散布圖是用于研究兩個變量之間相關關系的圖形�,通過觀察數(shù)據(jù)點的分布形態(tài),判斷變量之間是正相關����、負相關���、不相關還是非線性相關���。能直觀地展示兩個變量之間的關系��,幫助確定它們之間是否存在因果關系或關聯(lián)程度,為質(zhì)量改進提供依據(jù)�����。(二)制作步驟確定需要研究的兩個變量��,如溫度和產(chǎn)品合格率���。收集成對的數(shù)據(jù)����,一般建議不少于 30 對��。建立坐標系,橫軸為一個變量���,縱軸為另一個變量��。將每對數(shù)據(jù)對應的點繪制在坐標系中。觀察數(shù)據(jù)點的分布形態(tài)��,判斷相關關系。某化工企業(yè)研究反應溫度與產(chǎn)品純度的關系�,繪制散布圖后發(fā)現(xiàn)���,隨著溫度的升高,產(chǎn)品純度先上升后下降����,呈現(xiàn)非線性相關�。據(jù)此���,企業(yè)確定了最佳反應溫度,提高了產(chǎn)品純度�。分層法又稱分類法,是將收集到的數(shù)據(jù)按不同的類別進行分層��,以便更清晰地分析數(shù)據(jù)����,找出問題所在。能排除干擾因素��,使數(shù)據(jù)更具針對性�����,幫助準確找到問題的根源。(二)制作步驟明確分層的目的,比如分析不同班組的產(chǎn)品質(zhì)量差異���。確定分層的標志�����,如班組��、設備�、原材料批次等��。按分層標志對數(shù)據(jù)進行分類整理。對分層后的數(shù)據(jù)分析����,比較不同層次的數(shù)據(jù)差異�。某汽車零部件廠發(fā)現(xiàn)產(chǎn)品不合格率較高,采用分層法按班組進行分類���。結果顯示,A 班組的不合格率明顯高于其他班組�����,進一步調(diào)查發(fā)現(xiàn) A 班組的設備老化是主要原因��,更換設備后,A 班組的不合格率顯著下降。以上就是質(zhì)量管理七大工具的相關內(nèi)容�����。在實際應用中,這些工具往往不是孤立使用的�,而是根據(jù)具體問題結合起來運用�����,以達到更好的質(zhì)量管理效果。

閱讀原文:https://mp.weixin.qq.com/s/kFAVswHOAAHt6c7BFrc4Sw

該文章在 2025/7/29 13:02:02 編輯過